參考網址:可成

鋁

鋁密度只有鐵的1/3,非常適合3C產品的運用,除此之外,鋁合金可以運用多種的表面處理方式,例如噴砂, 鏡面拋光, 拉髮絲及陽極染色等,對於強調多樣化, 個性化的3C產品相當重要,而其全球可供開採數量仍豐及容易再生的優勢,使其未來的發展將無可限量。

經過成分調整鋁合金,可以廣泛運用於運輸工具、高強度零件、3C產品機殼外觀件上。

鎂

鎂合金是最輕的金屬結構材料,比重只有1.8,分別為鋁的2/3和鐵的1/4,其比強度高達133,可以和鈦的比強度相媲美,這使得鎂合金可用作高強度材料,因其優良的鑄造, 擠壓, 切削和彎曲加工等性能,可以廣泛地應用於汽車, 電子, 紡織, 建築和軍事領域。

經過成分調整鎂合金,可以廣泛運用於運輸工具、3C產品機殼外觀及內構件。

鋅

鋅合金的高強度和硬度特性使其成為機械加工, 壓製, 沖壓和裝配部品的理想替代品與鋁壓鑄合金相比,鋅合金展現出更優異的減震能力和振動吸收能力。鋅合金壓鑄模具壽命長(平均約為60萬-80萬模次以上)且開模費用較鋁合金低廉。

經過成分調整鋅合金,可以廣泛運用於運輸工具、3C產品內構件、衛浴設備、機電產品零件及外殼、燈具、吊扇、吊鉤、拉鍊頭、門鎖、門栓、門把把手、手工具、相框藝品、電腦基座及零組件、自行車零件、高爾夫球頭等。

不銹鋼

不銹鋼為鐵中添加鉻, 鎳, 鉬等元素所構成,除了有較鎂, 鋁, 鋅合金更好的機械特性外,由於合金極耐蝕特性所以除了一般的烤漆電鍍外,更可以直接鏡面拋光, 拉絲後使用真空濺鍍處理達到多色彩與高質感,搭配金屬射出成形工法更可作為複雜尺寸之外觀/結構工件使用。

經過成分調整不鏽鋼材質,可以廣泛運用於各種需求,如高強度零件、3C產品外觀件、醫療設備、運動器材、航太工業、家庭用品(1、2類餐具)、櫥櫃、室內管線、熱水器、鍋爐、衛浴、汽車配件、建材、化學、食品工業、農業、船舶部件。

玻璃

非晶質材料,其應用大致與陶瓷相通,但成型方式較陶瓷為多樣化。若於熱處理進而控制結晶,將形成玻璃陶瓷之複合材料,則同時具有陶瓷與玻璃特性。

玻璃與塑膠此類非結晶型材料,同樣具備有玻璃轉移點(Tg),應用此特性可將玻璃施以精密控制的熱處理加工,實際應用於機殼、背蓋等外觀件,為一種集透亮、具高度設計性與質感多樣性於一身的新穎應用材料。

Fiber composites

纖維複合材為樹脂摻入碳纖維或是玻璃纖維,經射出, 模壓, 纏繞等成型方式而成;除提昇碳纖維之機械強度外,亦增加其導電性, 耐磨性或耐衝擊性等性質。

纖維複合材料係指纖維補強的高分子複合材料,主要成份為纖維與工程塑料;一般工程塑料分為熱固性塑膠(thermoset)與熱塑性塑膠(thermoplastic),而纖維在業界較常被使用的有玻璃纖維、碳纖維、Kevlar纖維,其決定了複合材料的機械性質,主要用以提昇材料剛性、耐磨性、耐衝擊性、抗疲勞與潛變性能等性質。

壓鑄(液態成型)

壓鑄是將熔凝性較好的金屬,如鋁, 鋅, 鎂, 銅等壓鑄合金,以快速高壓注入耐高熱鋼製成的模具內,再利用鋼模較低溫度且具急速凝固進而成型為與模穴形狀相似的工件;凝固後去除流, 澆道,即為所需素材,再經各項後加工製程生產為成品。壓鑄特性有:生產力高, 尺寸精度優良, 後加工量少, 鑄件表面平滑, 機械強度高,可製造薄壁鑄件等。壓鑄材料包含鋁合金, 鎂合金, 鋅合金等。現有壓鑄機台從60噸到750噸,可生產的產品尺寸從掌上型產品到19”筆記型電腦。

將熔凝性較好的金屬,如鋁、鋅、鎂、銅等壓鑄合金,以快速高壓注入耐高熱鋼製成的模具內,再利用鋼模較低溫度且具急速凝固進而成型為與模穴形狀相似的工件,可以廣泛應用於各種構形複雜運輸工具,3C產品、運動器材。

Thixomolding [θɪksəˈmoldɪŋ]

觸變成型(thixotropic molding)

金屬半固態成型的Thixomolding係將金屬顆粒或碎片(Chip)加熱至固液兩相共存區,以螺桿剪切並推送此半固態黏漿射出成型,此法有些類似塑膠射出製程。Thixomolding優點包含製品內部材質充填狀況良好,不會捲入氣體; 製品尺寸精度高較一般的液態凝固時的收縮為小;成型製造過程的廢品率較少;製品的機械性質優良,耐蝕性亦較佳;製品的肉厚可在1mm 以下,甚至是0.60 mm;工廠環境較佳,沒有合金熔解爐,不需使用SF6。

將金屬顆粒或碎片(Chip)加熱至固液兩相共存區,以螺桿剪切並推送此半固態黏漿射出成型,此法有些類似塑膠射出製程,應用於3C產品、車輛零件、醫療設備、運動器材、航太工業等。

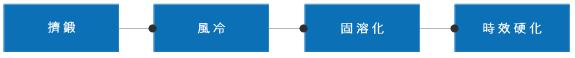

鍛造

鍛造技術是一種金屬成形技術,預熱後或未預熱之生胚材料藉由適當的外加壓力下達到金屬的塑性變形,而施加的外力通常是透過強力的鍛打或衝壓所提供。在鍛造過程中材料會有固態的流動特性與成品接近所期望的外型,故可達到較佳的機械特性與節省加工工時的目的。由於金屬的塑性變形中會有晶粒流動的現象,使得鍛造製程之產品相較於一般製作方式,如CASTING, 衝壓或機械加工具有更佳的物理特性(如強度, 延性與堅韌性),現有鍛造機台從80噸到600噸,用來生產掌上型產品,可採用的原料有鋁合金,不鏽鋼材。

"壓力重擊素材將其裁切、折彎或塑造成模具所規範的成品形狀與尺寸,可分為剪切、彎曲、成型及引伸等不同加工型式。藉由簡單的沖壓動作,配合沖壓材料的自動與半自動化進給而得到簡單乃至於複雜形狀的製品,不但生產能夠自動化,且製品具一致性與互換性。從小零件如墊圈、電子零件,大至汽車車殼都可以藉由沖壓來製作成型。

沖壓

沖壓為一種可將不同厚度之片材或板材利用機械沖壓或搗壓方式製作出所期望形狀之製造技術,且在製造的過程當中並不會改變原本素材料的厚度。沖壓技術被廣泛應用於製造工程用的三維構件, 裁切或其他表面的特殊需求,如刻印等。擁有45噸至200噸的沖壓機台,可為客戶生產的產品尺寸大小從掌上型產品到17”筆記型電腦,一般採用的原料為不銹鋼板,但亦可使用鋁鈑或鎂鈑作為衝壓材料。

沖壓為壓力重擊素材將其裁切、折彎或塑造成模具所規範的成品形狀與尺寸,可分為剪切、彎曲、成型及引伸等不同加工型式,藉由簡單的沖壓動作,配合沖壓材料的自動與半自動化進給而得到簡單乃至於複雜形狀的製品,不但生產能夠自動化,且製品具一致性與互換性。從小零件如墊圈、電子零件,大至汽車車殼都可以藉由沖壓來製作成型。

擠型

擠型加工是對裝入牢固容器中的素材加壓,將金屬圓錠加熱到塑性變形的溫度,且透過已經設計好的模具擠出成型,大都為截面均一的長直素材提供作為後加工使用。要有高品質的擠型件需要監控模具溫度, 材料預熱溫度, 盛錠筒溫度及擠型時的速度,而這些参數會因擠型件的大小, 形狀及材料的選用而不同。現有直接擠型線從690噸到3600噸,可為客戶生產的產品尺寸大小從掌上型產品到17”筆記型電腦,可採用的原料有鋁合金,鎂合金。

擠型是一種金屬成型製程,是藉著油壓驅動擠桿將盛錠筒內的金屬擠錠通過一縮小開口之模具而成為所需之型材,與其它塑性成型製程比較,擠型具有(1)製造複雜形狀成品;(2)成品精度佳;(3)表面處理佳;(4)可一次完成要求之尺寸及精度等優點;凡是物品各橫斷面完全一致均可利用擠型方式製造。

金屬射出成形技術

金屬射出成形技術是將金屬與高分子或有機黏結劑於高溫下混合,使混合物具有類似塑膠之流變行為,將塑化後的混合物經射出成形機加熱, 加壓射入模具中成形,然再利用化學或熱分解的方法,將生胚內部的黏結劑部份釋出於胚體外,隨後在高溫環境下利用液相燒結的原理將生胚緻密化成為最終的產品。所需設備包含捏合機, 射出機, 脫酯機, 燒結爐等。金屬射出成形技術優點在於可大量生產, 產品複雜度高, 機械性質佳, 降低生產成本等。可使用的材質包含不銹鋼SUS 316L,SUS 17-4 PH,SKD11,Fe-8Ni,Fe-2Ni,AISI 1010(帶磁性)等材質來製作工件,金屬射出成型設備噸數為50~80噸。

金屬射出成型技術適用於高精密度、高複雜性、高性能材質中小型機械零件的大量生產。目前已廣泛應用於機械、電子、汽車、鐘錶、光電 、生醫等領域,例如3C產品中軸承、按鍵、手機振子等金屬零件常以金屬射出成型技術生產。

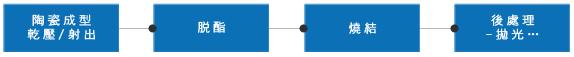

金屬成型製程周邊耗材工藝研發

金屬射出成型燒結使用的陶瓷片,將氧化鋁粉與黏結劑混合成乾粉胚料,將乾粉坯料填充入金屬模穴中,施以壓力使其成為緻密坯體,利用高溫爐將坯體內顆粒間空洞, 少量氣體及雜質有機物排除,藉由高溫使粉末擴散, 流動, 物理與化學反應燒結成陶瓷製品。

透過陶瓷成型與燒結技術,可製備多樣化陶瓷片耗材,供各種不同構型與材質種類的金屬製品進行燒結。達到金屬射出成型產品客製化,並縮短產品開發周期。

異質接合成型技術

金屬-塑膠異質接合成型技術(Plastic Clad on Metal)係將工程塑膠直接射出成型於金屬表面結合的新技術,以鋁合金為例,經過特殊表面處理後,工程塑膠如聚乙烯, 聚丙烯, 尼龍6等直接注塑於鋁合金表面,達到40kgf/cm2以上的接合強度。不同於傳統的膠合,射出包覆成型或金屬鉚接,異質接合技術可達到強度更強,更佳輕量化的設計,同時避免傳統接合潛在的問題,如膠合層剝落與應力集中破壞。此項技術可望應用於3C產品如手機機殼或電池背蓋內部的機構設計。

金屬-異質接合成型技術可有效簡化製程,縮減成本,減少生產周期並達到產品輕量化。目前可廣泛應用於手機邊框、筆記本電腦底座、電池背蓋等。

高強度材料粉末冶金技術研發

高強度要求, 構型複雜, 不易加工, 需大量生產的工件,可利用粉末冶金法,以模具成型, 脫酯, 燒結,再加熱處理以得到所需高強度。例如SUS 17-4 PH燒結搭配熱處理可達HV 400以上,SKD11燒結硬度即可達HV 520以上。

粉末冶金技術可用以製備高強度產品,如機械工業用的微齒輪、切削工具、高速铣刀,以及醫療用手術刀、組織取樣鉗,以及軍工業用的子彈彈心、板機、渦輪葉片等等。

金屬熱處理

鋁合金熱處理:

低溫: 低溫人工時效熱處理,以100~200度進行熱處理,目的為使素材析出硬化,以利後續CNC加工製程進行。

中溫 :

(1)退火製程,以400~500度進行熱處理,目的為軟化素材,以利後續鍛造製程進行。

(2)固溶化處理製程,以500~600度進行熱處理,目的為使素材內部微結構重組,以消除鍛造製程 所造成的內應力與晶粒成長。

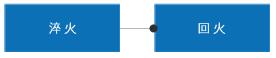

鋼鐵材料熱處理:

(1)中溫真空回火製程,真空回火爐於真空或保護氣氛中以500~700度對不銹鋼或模具鋼進行熱處理,目的為軟化素材及消除內應力,以利後

續製程進行。

(2)高溫真空淬火製程,真空淬火爐於真空或保護氣氛中以1000~1200度對不銹鋼或模具鋼進行固溶, 淬火, 回火等熱處理,以利後續製程進行。

鋁合金:

鋼鐵材料:

6063: T4、T5、T6熱處理

6061: T4、T5、T6熱處理

其他熱處理型鋁合金熱處理能力(2000系、7000系)

優異的真空高壓氣淬爐,可對各種尺寸精度要求高的各式擠型、鍛造、壓鑄模具鋼及檢具、治具,進行熱處理,且由於淬火變形量相對於水淬、油淬為低,且表面氧化少,後加工量極低。

析出硬化型鋼種(如17-4PH不銹鋼)光輝熱處理。

其他複合材料

陶瓷 泛指「非金屬的無機固相物質」,其結晶相較金屬材料複雜,在耐蝕性, 光電, 磁性等性質具有較多的變化。 玻璃 非晶質材料,其應用大致與陶瓷相通,但成型方式較陶瓷為多樣化。若於熱處理進而控制結晶,將形成玻璃陶瓷之複合材料,則同時具有陶瓷與玻璃特性。

由於產品尺寸的縮小及整合性應用, 傳統金屬材料已經無法滿足現階段產品全部的需求, 因此, 新材料的研發如火如荼的進行, 非金屬材料如玻璃已被提出保護內構件機能的要求, 複合材料更是必須兼具輕量化與強度的應用, 除此之外非金屬與複合材料也必須要達到與金屬材料相同或更佳的性質. 玻璃產業如康寧, 已經針對這樣的市場需求, 已經研發出高強度耐衝擊玻璃面板(Gorilla), 而複材的部份除了金屬與複材結合製程的開發, 複材本身的技術也漸漸被重視且應用在如運動器材、航空和運輸工具上。

切削加工

利用碳化鎢刀具結合CNC機台進行大規模之自動化生產,針在不同的金屬零組件,安排不同的加工順序,包括鑽孔, 銑削, 螺絲攻, 車削等等方式,完成所需之零件外型及尺寸,其中包括夾治具之設計, 切削刀具之開發, 加工材料之選擇,進行複雜工件的加工節省加工治具與道次,增加成品精密度。唯有精準快速的製作出客戶所需的產品才能創造最大的商機。

採用超硬合金刀具切削結合CNC機台進行切削加工,切削材料包含金屬與非金屬材料,達到高品質之產品。

雷射

以高準直性及高能量密度的雷射光束,以非接觸式加工於工作物上,雷射能產生微小光斑直徑達成微細加工之目的,故製作出精細的產品。用途包括劃線, 雕刻, 焊接, 鑽孔, 加速物質反應等等。量產使用的雷射光源有CO2雷射, YAG雷射, 綠光雷射等等。以完善的雷射設計,達到各種材質之需求,能加工的材質包括鋁, 鎂, 鋅合金, 不鏽鋼, 塑膠等零組件。

工件吸收雷射光束,使金屬外觀及內部進行改質,隨著能量輸入的不同,能達到不同的結果,如雕刻、鑽孔、切割等。

噴砂處理

噴砂處理是以金剛砂或鐵砂噴塗元件表面,藉由控制噴嘴角度, 噴射距離, 砂質粒徑, 物件擺置形態等參數,使元件表面經由噴砂過程而達到霧化效果。

利用微小細砂結合高壓噴射於工件表面,使表面產生不同的表面處理,可同時兼且高質感及美觀之3C產品。

髮絲處理

髮絲處理藉由粗細不同之布輪磨耗元件, 元件擺置形態, 接觸壓力大小, 治具設計等參數控制,將被磨耗元件的表面磨粗或磨細變化,使元件表面達到髮絲紋路之效果。

使用研磨材料於工具表面移動,以不同力量及粗細的材料,表面產生深淺不同的效果,提高金屬之特性。

濺鍍原理

使用脈衝直流電漿濺鍍。其主要原理是在真空環境,將陰極加至數百伏特電壓,讓通入的氣體因高電壓而起輝光放電作用形成電漿,並利用電漿的正離子轟擊金屬靶材表面,以能量轉移方式,將靶材原子擊出而濺射沉積於工件上,進行薄膜沉積。

其應用範圍來自於技術本身的特性, 濺鍍製程中不會產生其他有害物質, 其膜層表面緻密性也高, 且相較於傳統的濺鍍技術, 目前的濺鍍製程已經可以將工作溫度降至100℃以下, 使得加工物件材質已無限制, 生產模式可以使用批次式及連續式來進行, 以長期生產來看, 連續式的成本損耗比批次式的小, 且產能擴充性較大, 但連續式的生產在製程及技術上有一定的困難. 一般應用範圍有EMI(Electro- magnetic interference)主要產品為NB與手機機殼, 以及各種外觀產品的裝飾鍍, 此外刀具與各種耐磨耗部件也都因為膜層被覆, 大大提高使用壽命, 近年來由於工業應用廣泛, 因此也帶動濺鍍技術的發展, 除了傳統的直流濺鍍外, 其他的技術有電子束輔助、磁控濺鍍、非平衡控濺鍍、射頻濺鍍等...幾個技術應用, 主要目的在於提高濺鍍能力以及應用在不同的濺鍍材料上。

陽極處理染色發色技術

一般性陽極處理又可稱為『 裝飾性陽極處理 』,其陽極處理之膜厚約在 15μ至 20μ 左右,其特性是可在鋁材表面形成一層亮麗而耐腐蝕的表面,並可依客戶的喜愛而選擇亮面處理或者霧面處理(梨面處理),因為所形成之表面為多孔性質,具有優秀的滲透性,可以將表面以有機或無機的染料浸泡或升華精印花樣,使之滲入毛細孔內,形成有各種顏色及花樣之成品,顏色有多樣的變化,是一般性陽極處理的特點,用於以鋁材為原料的製品是最佳的外觀性保護處理。

陽極處理為利用其易氧化之特性,藉電化學方法控制氧化層之生成,以防止鋁材進一步氧化,同時增加表面的機械性質,另一方面藉不同化成反應,產生各種色澤(發色)增進美觀。陽極處理應用廣泛,包括3C產品、建築物鋁帷幕、鋁門窗、影印機抄紙滾桶、軍事武器等以鋁或鋁合金為材質者多會使用。

化學處理

為一門研究物質的性質、組成、結構、變化,以及物質間相互作用關係的科學。化學研究的對象涉及物質之間的相互關係,或物質和能量之間的關聯。傳統的化學常常都是關於兩種物質接觸、變化,即化學反應,又或者是一種物質變成另一種物質的過程。這些變化有時會需要使用電磁波,當中電磁波負責激發化學作用。

化學工業(化工)是當代經濟活動當中重要的一部分.全球50大化學品製造商在2004年共銷售了5870億美元的業績, 其中利潤佔據了8.1%, 其中研發成本佔據了2.1%。

金屬保護皮膜

金屬保護皮膜依材質可分為無機膜(Inorganic coating)及有機膜(Organic coating)兩類,無機膜包括金屬、玻璃、陶瓷材料以及利用磷酸化或陽極處理等程序所得到之化成膜(Conversion coating,係利用化學或電化學處理,使金屬表面生成一種含有該金屬成份的皮膜層),有機膜則包括油漆、樹脂、石蠟、油膏、橡膠和瀝青等。每一種保護膜均有其特性及使用範圍,如陶瓷膜耐熱耐酸但大多質脆不能受重大衝擊,陽極處理則適用於能獲得緻密具保護性氧化膜之鋁等金屬材料。

金屬保護皮膜技術研發主要是改變金屬或非金屬如塑膠等材料表面之物理、機械及化學性質之加工技術。其目的是使材料更耐腐蝕、耐磨耗、耐熱、延長材料壽命、改善材料表面特性(如提高製品導電性等)、增加光澤美觀以提高產品附加價值等。

電化學

電化學為研究兩類導體(電子導體,如金屬或半導體,以及離子導體,如電解質溶液)形成的接界面上所發生的帶電及電子轉移變化的科學。傳統觀念認為電化學主要研究電能和化學能之間的相互轉換,如電解和原電池。但電化學並不局限於電能出現的化學反應,也包含其它物理化學過程,如金屬的電化學腐蝕,以及電解質溶液中的金屬置換反應。

電化學應用領域非常廣泛,舉凡能源儲存與轉換, 光電科技, 感測技術, 表面處理, 半導體與電子產業以及腐蝕控制等,電化學相關技術都佔有一席之地。簡單來說電化學即為施予電壓促使電極板進行氧化還原反應,隨的電解液及槽體電極架設而所有不同功用。如:電鍍, 電化學拋光, 鋁合金氧化……等。

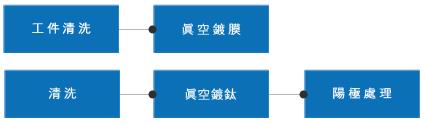

真空濺鍍技術

(1) 金屬, 合金或絕緣物均等素材均可進行薄膜披覆。 (2)在適當的設定條件下可將多元複雜的靶材製作出同一組成的薄膜。 (3)利用放電氣氛中加入活性氣體,可以製作靶材物質與氣體分子的混合物或化合物。 (4)可得到高精度的膜厚。 (5)工件與薄膜的附著強度是一般蒸鍍膜的10倍以上。

真空濺鍍技術應用層面廣泛,開發真空濺鍍技術用於:

(1)裝飾鍍膜:可在金屬、塑膠、複合材料之表面形成多種顏色,可用於手機與筆電等之機殼裝飾。

(2)刀具模具鍍膜:高硬度、耐磨耗、低摩擦係數、抗沾黏等特性以增進使用壽命和加工良率,可用於CNC刀具與各種模具使用。

(3)治具與機械零件之保護鍍膜:增進耐蝕與耐磨耗等可增進壽命降低更換率,可用於設備零件與拉絲、拋光等加工治具之保護。

刀具鍍模/模具鍍模

機械加工技術隨著材料應用場合條件日益嚴苛,傳統刀工模具之製造已逐漸無法滿足新世代的加工技術,因而不僅是刀工模具的材料選用, 設計, 加工及熱處理和表面處理都面臨了極大的挑戰,其中尤其是表面處理所扮演的角色更是占有舉足輕重的地位,因為表面處理技術的好壞是決定刀工模具之使用壽命的關鍵因素。刀工模具表面處理的主要目的是使表面具耐磨耗性, 高硬度,進而延長刀工模具之使用壽命及提高使用效率。本公司製程採一貫作業,由素材擠型, 鍛造直至CNC加工,使用刀工模具眾多,故利用物理蒸鍍技術。發展在刀具, 模具等工具上表面鍍上化合物膜的技術,以應用於各金屬加工製程中, 以增加使用壽命,降低刀具採購成本, 降低模具修模頻率,並增加工件之加工品質,減少後續加工之成本。

刀具以及模具依加工條件與對象不同,在使用上通常需要具有高硬度、耐磨耗、低摩擦係數、抗沾黏等特性,表面鍍膜處理的主要目的是在刀具以及模具之基材特性之外,藉由鍍膜成份及結構設計,改善表面使得具備或強化以上特性,以應用於各金屬加工製程中,延長刀工模具之使用壽命及提高使用效率, 藉以降低換用或修整頻率,減少成本並增加工件之加工品質。目前應用於CNC加工刀具鍍膜、鍛造模具鍍膜及設備零件與拉絲、拋光等加工治具之保護鍍膜。

特殊真空濺鍍色彩研發

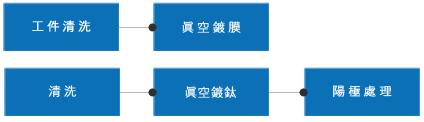

鍍膜之色彩變化主要有兩種原因,一是鍍膜材料本身具有不同的顏色,二是利用光線經不同膜厚鍍膜反射, 折射,吸收可見光波長,反射出不同互補色而改變顏色,因此利用反應氣體濃度調整化合物鍍膜之成份會造成顏色的變化,半透膜若改變膜厚也可得到不同的鍍膜顏色。利用真空濺鍍技術濺鍍Cr, Ti等金屬,藉由改變反應氣體濃度得到不同組成之氮化物或碳氮化物鍍膜,開發出黑色系, 棕色系, 金色系, 銀色系共十餘色之鍍膜(見下圖),近期並配合陽極處理方法,即鈦發色方法將鈦金屬膜進行陽極氧化,以不同處理條件得到各種厚度之氧化鈦膜,開發更多樣化之色彩。

利用真空濺鍍技術濺鍍不同材質靶材或反應氣體濃度調整化合物鍍膜之成份,得到不同組成之氮化物或碳氮化物鍍膜會造成顏色的變化。而半透膜若改變膜厚也可得到不同的鍍膜顏色,以真空濺鍍配合陽極處理方法,即鈦發色方法將鈦金屬膜進行陽極氧化,以不同處理條件得到各種厚度之氧化鈦膜,開發更多樣化之色彩,可用於金屬件之表面顏色多樣化改良,跳脫以往真空濺鍍所能製作的色彩種類限制。

表面清潔/表面改質

金屬保護皮膜, 鋁陽極,以至於PVD製程都需要將產品表面之release agent, cutting oil或氧化膜予以去除,才可以進一步形成附著性佳的表面處理外觀。開發了各種材質的超音波, 化學, 電化學清潔技術,以確保後續表面處理有良好的物理特性及外觀。表面改質技術:利用緻密化, 去除表面疏鬆層, 披覆高品質同材質或異材質表面等獨特技術,以改善成形工件不良的表面,使外觀品質提升或進行原本並不適合的表面處理技術。

表面清潔乃是利用超音波、化學及電化學清潔技術,去除工件表面之加工油或天然氧化膜以確保後續表面處理有良好的物理特性及外觀。表面改質技術包括利用電漿處理、化學方法、電化學方法以清潔或活化表面,利用緻密化去除表面疏鬆層,或鍍膜方法披覆高品質同材質或異材質於基材表面等獨特技術,以改善成形工件不良的表面,使外觀品質提升或可接續進行原本並不適合的其它表面處理技術。表面清潔或表面改質技術可廣泛應用於金屬保護皮膜、鋁陽極,以至於各種裝飾或刀工具鍍膜製程之前處理。